Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i komponentów. Każda maszyna składa się z podstawowych części, które współpracują ze sobą w celu wykonania określonego zadania. Wśród tych elementów można wymienić takie jak silniki, przekładnie, wały, łożyska oraz elementy sterujące. Silnik jest sercem maszyny, odpowiedzialnym za generowanie energii potrzebnej do jej działania. Przekładnie natomiast służą do przenoszenia momentu obrotowego i zmiany prędkości obrotowej, co jest kluczowe w wielu zastosowaniach przemysłowych. Wały są elementami, które przenoszą napęd z silnika na inne części maszyny, a łożyska umożliwiają swobodne obracanie się wałów przy minimalnym tarciu. Elementy sterujące, takie jak panele operatorskie czy systemy automatyki, pozwalają na zarządzanie pracą maszyny oraz monitorowanie jej stanu.

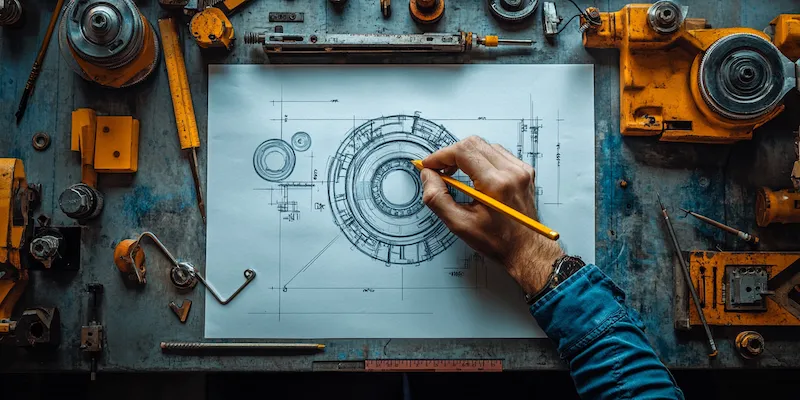

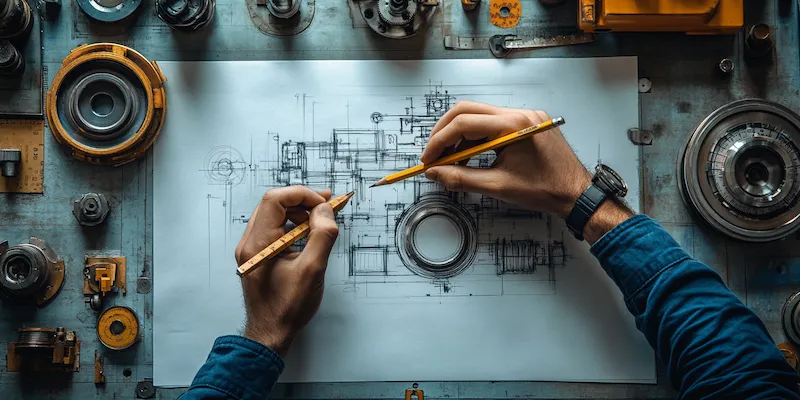

Jakie są etapy projektowania i budowy maszyn

Projektowanie i budowa maszyn to proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje o funkcjonalności, wydajności oraz warunkach pracy maszyny. Następnie przystępują do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz obliczenia wytrzymałościowe. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem funkcjonalności i niezawodności. W przypadku pozytywnych wyników testów można przystąpić do produkcji seryjnej. Ostatnim etapem jest wdrożenie maszyny do użytku oraz szkolenie operatorów w zakresie jej obsługi i konserwacji.

Jakie technologie są wykorzystywane w budowie maszyn

W dzisiejszych czasach budowa maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność procesu produkcyjnego. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie wytwarzania. Dzięki zastosowaniu robotów przemysłowych możliwe jest wykonywanie powtarzalnych czynności z dużą precyzją i szybkością. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby tworzenia kosztownych form. Wykorzystanie symulacji komputerowych pozwala na przeprowadzenie analizy zachowania maszyny w różnych warunkach przed jej fizycznym wykonaniem, co znacznie redukuje ryzyko błędów konstrukcyjnych. Technologie informacyjne również odgrywają kluczową rolę w budowie maszyn poprzez integrację systemów zarządzania produkcją oraz monitorowanie stanu urządzeń w czasie rzeczywistym.

Jakie są najczęstsze problemy podczas budowy maszyn

Podczas budowy maszyn mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość finalnego produktu oraz czas realizacji projektu. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań technicznych na etapie analizy potrzeb klienta. Może to prowadzić do niezgodności między oczekiwaniami a rzeczywistymi możliwościami maszyny. Innym istotnym zagadnieniem są błędy w projektowaniu, które mogą wynikać z niedostatecznej wiedzy lub doświadczenia zespołu projektowego. Problemy mogą także pojawić się podczas produkcji prototypu, kiedy to mogą wystąpić trudności związane z obróbką materiałów lub montażem poszczególnych komponentów. Dodatkowo, brak odpowiednich testów przed wdrożeniem maszyny może skutkować awariami w trakcie eksploatacji. Wreszcie, nieodpowiednia komunikacja między różnymi działami firmy może prowadzić do opóźnień i nieporozumień, co wpływa na całościowy przebieg projektu budowy maszyny.

Jakie są przyszłe kierunki rozwoju w budowie maszyn

Przyszłość budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterujących maszynami otworzy nowe możliwości optymalizacji ich pracy oraz diagnostyki usterek w czasie rzeczywistym. Zastosowanie Internetu Rzeczy (IoT) umożliwi integrację różnych urządzeń i systemów, co przyczyni się do lepszego zarządzania procesami produkcyjnymi oraz monitorowania stanu maszyn na każdym etapie ich eksploatacji. Ponadto rosnące zainteresowanie ekologicznymi rozwiązaniami sprawi, że inżynierowie będą poszukiwać bardziej efektywnych energetycznie technologii oraz materiałów przyjaznych dla środowiska.

Jakie są zastosowania maszyn w różnych branżach

Maszyny odgrywają kluczową rolę w wielu branżach, przyczyniając się do zwiększenia wydajności i efektywności produkcji. W przemyśle wytwórczym maszyny są wykorzystywane do obróbki metali, tworzyw sztucznych oraz innych materiałów, co pozwala na produkcję komponentów o wysokiej precyzji. W sektorze budowlanym maszyny takie jak dźwigi, koparki czy betoniarki ułatwiają realizację skomplikowanych projektów budowlanych, przyspieszając procesy związane z wykopami, transportem materiałów oraz ich mieszaniem. W rolnictwie nowoczesne maszyny rolnicze, takie jak traktory czy kombajny, umożliwiają automatyzację prac polowych, co znacząco zwiększa plony i redukuje nakład pracy ludzkiej. W branży medycznej maszyny są wykorzystywane do produkcji sprzętu medycznego oraz w diagnostyce, gdzie precyzyjne urządzenia pomagają w przeprowadzaniu skomplikowanych badań. Również w logistyce i magazynowaniu maszyny automatyzujące procesy pakowania i transportu towarów stają się coraz bardziej powszechne.

Jakie są kluczowe umiejętności dla inżynierów budowy maszyn

Inżynierowie zajmujący się budową maszyn muszą posiadać szereg kluczowych umiejętności, które pozwolą im skutecznie projektować i wdrażać nowe rozwiązania technologiczne. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz automatyki. Umiejętność posługiwania się nowoczesnymi narzędziami inżynieryjnymi, takimi jak programy CAD do projektowania 3D, jest również niezwykle istotna. Współczesny inżynier powinien być także zaznajomiony z zasadami analizy wytrzymałościowej oraz symulacji komputerowych, co pozwala na przewidywanie zachowań maszyn w różnych warunkach eksploatacyjnych. Ponadto umiejętność pracy w zespole oraz komunikacji z innymi specjalistami jest kluczowa, ponieważ projekty budowy maszyn często wymagają współpracy między różnymi działami firmy. Kreatywność i zdolność do rozwiązywania problemów to kolejne cechy, które wyróżniają dobrego inżyniera.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest integracja systemów cyfrowych z tradycyjnymi rozwiązaniami mechanicznymi. Dzięki temu możliwe jest tworzenie inteligentnych maszyn zdolnych do samodzielnego podejmowania decyzji na podstawie danych zbieranych w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju jest miniaturyzacja komponentów, co pozwala na budowę bardziej kompaktowych i wydajnych urządzeń. W kontekście ochrony środowiska rośnie zainteresowanie projektowaniem maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Zastosowanie materiałów kompozytowych i lekkich stopów metali staje się coraz bardziej powszechne, co przyczynia się do redukcji masy konstrukcji przy jednoczesnym zachowaniu wysokiej wytrzymałości. Warto również zauważyć rosnącą popularność metod produkcji addytywnej, takich jak druk 3D, które umożliwiają szybkie prototypowanie i produkcję niestandardowych elementów.

Jakie są wyzwania związane z utrzymaniem maszyn

Utrzymanie maszyn to kluczowy aspekt zapewnienia ich niezawodności i długowieczności. Jednakże wiąże się to z wieloma wyzwaniami, które mogą wpłynąć na efektywność operacyjną przedsiębiorstw. Jednym z głównych problemów jest konieczność regularnego przeprowadzania konserwacji oraz napraw, co wymaga odpowiednich zasobów finansowych oraz ludzkich. Często brak odpowiedniego planu utrzymania może prowadzić do awarii maszyn w najmniej oczekiwanym momencie, co generuje dodatkowe koszty związane z przestojem produkcji. Kolejnym wyzwaniem jest konieczność szkolenia personelu odpowiedzialnego za obsługę i konserwację maszyn. Niewystarczająca wiedza lub doświadczenie pracowników mogą prowadzić do błędów w obsłudze urządzeń oraz ich niewłaściwego użytkowania. Dodatkowo zmieniające się technologie wymagają ciągłego doskonalenia umiejętności zespołu technicznego. W kontekście rosnącej automatyzacji procesów produkcyjnych pojawia się także potrzeba monitorowania stanu technicznego maszyn za pomocą nowoczesnych systemów diagnostycznych, co wiąże się z inwestycjami w technologie informacyjne.

Jakie są korzyści płynące z modernizacji maszyn

Modernizacja maszyn to proces, który przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim modernizacja pozwala na zwiększenie wydajności urządzeń poprzez zastosowanie nowoczesnych technologii oraz komponentów o lepszych parametrach technicznych. Dzięki temu możliwe jest osiągnięcie większej efektywności energetycznej oraz redukcji kosztów operacyjnych związanych z eksploatacją maszyn. Kolejną istotną korzyścią jest poprawa jakości produktów finalnych dzięki zastosowaniu precyzyjniejszych narzędzi i systemów kontrolujących proces produkcji. Modernizacja może również przyczynić się do zwiększenia bezpieczeństwa pracy poprzez wdrożenie nowych rozwiązań ergonomicznych oraz systemów zabezpieczeń chroniących operatorów przed potencjalnymi zagrożeniami. Dodatkowo unowocześnienie parku maszynowego może pozytywnie wpłynąć na konkurencyjność firmy na rynku poprzez oferowanie lepszej jakości usług lub produktów w krótszym czasie realizacji zamówień.

Jakie są kluczowe aspekty bezpieczeństwa podczas budowy maszyn

Bezpieczeństwo podczas budowy maszyn to niezwykle ważny temat, który powinien być priorytetem na każdym etapie procesu projektowania i realizacji projektu. Kluczowym aspektem jest przestrzeganie norm i standardów bezpieczeństwa obowiązujących w danej branży oraz regionie geograficznym. Inżynierowie powinni być dobrze zaznajomieni z przepisami dotyczącymi bezpieczeństwa pracy oraz normami technicznymi odnoszącymi się do konstrukcji maszyn. Ważne jest także przeprowadzenie analizy ryzyka przed rozpoczęciem budowy maszyny, aby zidentyfikować potencjalne zagrożenia związane z jej eksploatacją oraz opracować odpowiednie środki zaradcze. Kolejnym istotnym elementem jest zapewnienie odpowiedniego szkolenia dla pracowników obsługujących maszyny oraz dbanie o ich świadomość dotyczącą zasad bezpieczeństwa pracy. Regularne kontrole stanu technicznego urządzeń oraz przeprowadzanie konserwacji zgodnie z zaleceniami producenta również mają kluczowe znaczenie dla minimalizacji ryzyka awarii czy wypadków podczas eksploatacji maszyn.