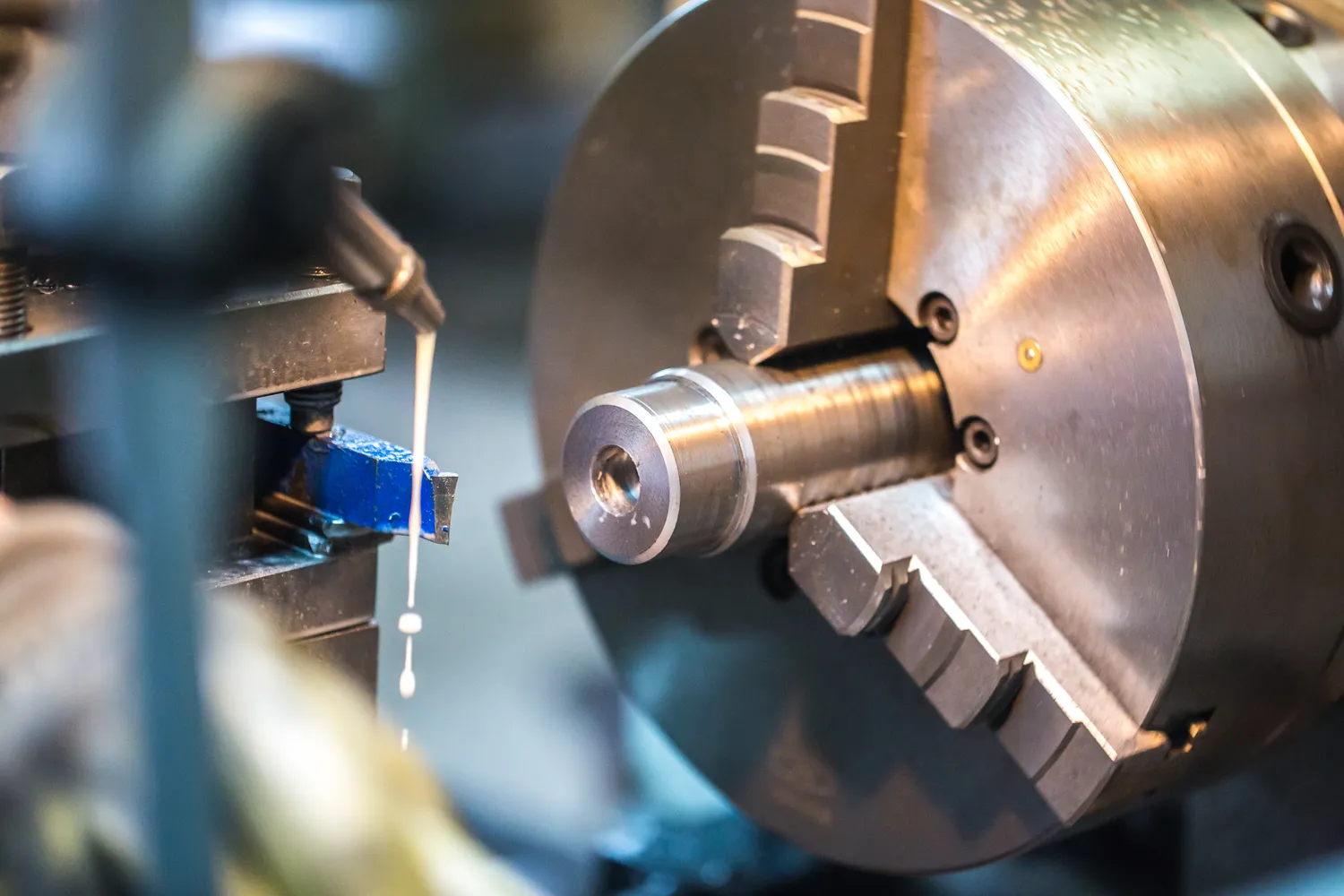

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i niezawodność urządzeń. Przede wszystkim ważne jest zrozumienie specyfikacji technicznych, które określają wymagania dotyczące wydajności, precyzji oraz bezpieczeństwa maszyny. W tym kontekście inżynierowie muszą brać pod uwagę różnorodne czynniki, takie jak materiały, z których maszyna będzie wykonana, oraz technologie, które zostaną zastosowane w jej budowie. Kolejnym istotnym elementem jest ergonomia, która wpływa na komfort pracy operatorów oraz ich bezpieczeństwo. Dobrze zaprojektowana maszyna powinna być łatwa w obsłudze i konserwacji, co z kolei przekłada się na mniejsze przestoje w produkcji. Warto również zwrócić uwagę na aspekty ekologiczne, takie jak zużycie energii oraz odpady generowane podczas eksploatacji maszyny.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych opiera się na zastosowaniu nowoczesnych technologii, które znacząco wpływają na ich wydajność oraz funkcjonalność. W ostatnich latach coraz większą popularnością cieszy się automatyzacja procesów produkcyjnych, co pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Technologie takie jak robotyka czy sztuczna inteligencja umożliwiają tworzenie bardziej zaawansowanych systemów produkcyjnych, które potrafią dostosowywać się do zmieniających się warunków rynkowych. Ponadto, wykorzystanie technologii CAD (Computer-Aided Design) w projektowaniu maszyn pozwala na precyzyjne modelowanie i symulację działania urządzeń jeszcze przed ich fizyczną budową. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i wprowadzać zmiany w projekcie. Inne innowacyjne technologie obejmują druk 3D, który umożliwia szybkie prototypowanie części maszyn oraz ich personalizację.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta oraz warunków pracy w danym zakładzie produkcyjnym. Każda branża ma swoje unikalne potrzeby i oczekiwania, co sprawia, że inżynierowie muszą być elastyczni i otwarci na zmiany w trakcie procesu projektowania. Kolejnym istotnym wyzwaniem jest integracja różnych systemów technologicznych w jedną spójną całość. Wiele maszyn składa się z komponentów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością i stabilnością działania urządzenia. Dodatkowo, inżynierowie muszą również uwzględnić aspekty związane z bezpieczeństwem pracy oraz normami prawnymi obowiązującymi w danym kraju.

Jakie są korzyści wynikające z dobrze zaprojektowanych maszyn produkcyjnych

Dobrze zaprojektowane maszyny produkcyjne przynoszą szereg korzyści zarówno dla producentów, jak i dla samych operatorów. Przede wszystkim zwiększają one efektywność procesów produkcyjnych poprzez automatyzację rutynowych czynności oraz minimalizację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest osiągnięcie wyższej jakości produktów oraz skrócenie czasu realizacji zamówień. Kolejną zaletą jest poprawa bezpieczeństwa pracy – dobrze zaprojektowane maszyny uwzględniają ergonomię oraz zabezpieczenia, co zmniejsza ryzyko wypadków i kontuzji w miejscu pracy. Dodatkowo inwestycja w nowoczesne maszyny może prowadzić do obniżenia kosztów operacyjnych dzięki mniejszemu zużyciu energii oraz materiałów eksploatacyjnych. Efektywność energetyczna staje się coraz ważniejszym czynnikiem dla firm dążących do zrównoważonego rozwoju i ograniczenia wpływu na środowisko.

Jakie są etapy procesu projektowania maszyn produkcyjnych

Proces projektowania maszyn produkcyjnych jest złożonym przedsięwzięciem, które składa się z kilku kluczowych etapów. Pierwszym krokiem jest analiza potrzeb klienta oraz wymagań dotyczących maszyny. W tym etapie inżynierowie zbierają informacje na temat specyfikacji technicznych, oczekiwań dotyczących wydajności oraz warunków pracy, w jakich maszyna będzie eksploatowana. Następnie przechodzi się do fazy koncepcyjnej, gdzie powstają wstępne projekty i modele. W tym momencie istotne jest wykorzystanie narzędzi CAD, które pozwalają na tworzenie trójwymiarowych modeli maszyn oraz symulację ich działania. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której opracowywane są wszystkie elementy konstrukcyjne oraz systemy sterowania. Kolejnym krokiem jest prototypowanie, które umożliwia przetestowanie maszyny w rzeczywistych warunkach przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz jej uruchomienie, co często wiąże się z przeprowadzeniem szkoleń dla operatorów oraz pracowników serwisowych.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne, ale ściśle powiązane procesy, które mają kluczowe znaczenie dla sukcesu końcowego produktu. Projektowanie koncentruje się na tworzeniu koncepcji i planów dla maszyny, uwzględniając aspekty takie jak funkcjonalność, ergonomia oraz bezpieczeństwo. W tej fazie inżynierowie analizują wymagania klientów oraz specyfikacje techniczne, a także opracowują modele 3D i dokumentację techniczną. Z kolei budowa maszyn polega na fizycznym wytwarzaniu urządzenia zgodnie z wcześniej opracowanym projektem. W tym etapie kluczowe jest zastosowanie odpowiednich technologii produkcyjnych oraz materiałów, które zapewnią trwałość i niezawodność maszyny. Budowa obejmuje również montaż poszczególnych komponentów oraz testowanie ich działania w celu wykrycia ewentualnych usterek przed oddaniem maszyny do użytku. Różnice te podkreślają znaczenie współpracy między zespołem projektowym a zespołem produkcyjnym, aby zapewnić płynny przebieg całego procesu od pomysłu do gotowego produktu.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie maszyn produkcyjnych ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie robotów przemysłowych staje się coraz powszechniejsze w różnych branżach, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Innym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych na podstawie analizy danych. Ponadto rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn, co prowadzi do poszukiwania materiałów o niższym wpływie na środowisko oraz efektywniejszych technologii produkcji. Warto również zauważyć wzrost znaczenia personalizacji produktów, co sprawia, że projektanci muszą być elastyczni i gotowi do dostosowywania maszyn do indywidualnych potrzeb klientów.

Jakie umiejętności są niezbędne do projektowania maszyn produkcyjnych

Aby skutecznie projektować maszyny produkcyjne, inżynierowie muszą posiadać szereg kluczowych umiejętności oraz wiedzy technicznej. Przede wszystkim niezbędna jest solidna znajomość zasad mechaniki i inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów oraz materiałów do konstrukcji maszyny. Umiejętność korzystania z narzędzi CAD jest równie ważna – inżynierowie muszą być biegli w tworzeniu modeli 3D oraz dokumentacji technicznej, aby móc skutecznie komunikować swoje pomysły z innymi członkami zespołu. Dodatkowo umiejętności analityczne są kluczowe dla oceny wydajności i efektywności zaprojektowanych rozwiązań. Inżynierowie muszą także być otwarci na naukę nowych technologii i trendów rynkowych, aby móc dostosowywać swoje projekty do zmieniających się potrzeb klientów oraz wymagań branży. Wreszcie umiejętności interpersonalne są niezbędne do efektywnej współpracy z innymi działami firmy, takimi jak produkcja czy marketing, co pozwala na lepsze zrozumienie oczekiwań rynku i klientów.

Jakie są przykłady zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu różnych branżach, przyczyniając się do zwiększenia wydajności i jakości produktów. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe, które wykonują precyzyjne zadania związane z montażem pojazdów. W branży spożywczej maszyny pakujące automatyzują proces pakowania produktów żywnościowych, co pozwala na szybsze dostarczenie towaru do sklepów i minimalizację ryzyka błędów ludzkich. W sektorze elektronicznym stosuje się maszyny do montażu powierzchniowego (SMT), które umożliwiają precyzyjne umieszczanie komponentów elektronicznych na płytkach drukowanych. Również w przemyśle tekstylnym maszyny szyjące i tkackie znacznie zwiększają wydajność produkcji odzieży i tkanin. W ostatnich latach rośnie również zainteresowanie zastosowaniem druku 3D w różnych branżach, co pozwala na szybkie prototypowanie części zamiennych czy personalizację produktów według indywidualnych potrzeb klientów.

Jakie są perspektywy rozwoju rynku maszyn produkcyjnych

Rynek maszyn produkcyjnych ma przed sobą obiecujące perspektywy rozwoju, które są napędzane przez postęp technologiczny oraz rosnące potrzeby przemysłu. Automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna dzięki rozwojowi robotyki i sztucznej inteligencji, co pozwala firmom na zwiększenie efektywności operacyjnej oraz redukcję kosztów pracy. Ponadto rosnąca konkurencja na globalnym rynku zmusza przedsiębiorstwa do inwestowania w nowoczesne technologie i innowacyjne rozwiązania, aby utrzymać swoją pozycję rynkową. Zrównoważony rozwój staje się również kluczowym czynnikiem wpływającym na decyzje zakupowe firm – producenci coraz częściej poszukują ekologicznych rozwiązań w zakresie materiałów i energii wykorzystywanej podczas eksploatacji maszyn. Dodatkowo rozwój Internetu Rzeczy (IoT) otwiera nowe możliwości związane z monitorowaniem pracy maszyn w czasie rzeczywistym oraz optymalizacją procesów produkcyjnych dzięki analizie danych.