Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które są niezbędne do ich prawidłowego funkcjonowania. Wśród tych elementów można wymienić kompresory, które odpowiadają za sprężanie powietrza i dostarczanie go do systemu. Kompresory mogą być różnego rodzaju, w tym tłokowe, śrubowe czy wirnikowe, a ich wybór zależy od specyfikacji danego zastosowania. Kolejnym istotnym elementem są zbiorniki powietrza, które gromadzą sprężone powietrze i zapewniają jego stabilne ciśnienie w systemie. Zbiorniki te muszą być odpowiednio zaprojektowane, aby wytrzymać wysokie ciśnienia. Również zawory odgrywają kluczową rolę w budowie maszyn pneumatycznych, ponieważ kontrolują przepływ powietrza w systemie. Zawory mogą być ręczne lub automatyczne, co wpływa na wygodę użytkowania i efektywność działania całego układu. Oprócz tego, nie można zapomnieć o siłownikach pneumatycznych, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki te są wykorzystywane w różnych aplikacjach, od prostych mechanizmów po skomplikowane maszyny przemysłowe.

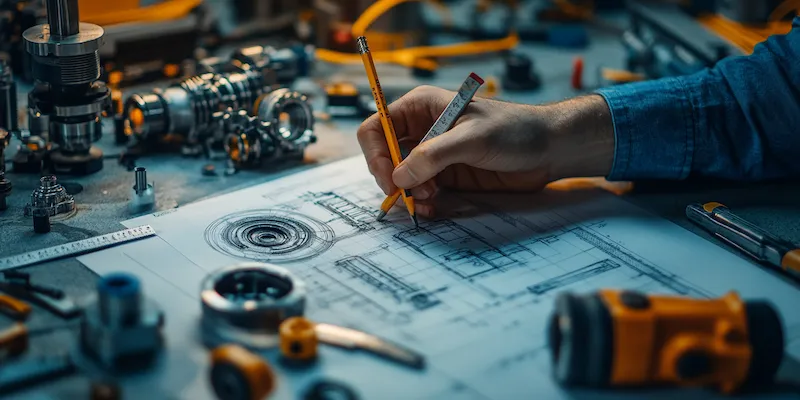

Jakie materiały są wykorzystywane w budowie maszyn pneumatycznych

W konstruowaniu maszyn pneumatycznych niezwykle istotny jest dobór odpowiednich materiałów, które zapewnią trwałość oraz efektywność działania urządzeń. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością na ciśnienie oraz odpornością na uszkodzenia mechaniczne. Stal nierdzewna jest również popularnym wyborem ze względu na swoje właściwości antykorozyjne, co jest szczególnie ważne w środowiskach przemysłowych, gdzie maszyny mogą być narażone na działanie agresywnych substancji chemicznych. W przypadku elementów takich jak przewody czy uszczelki często wykorzystuje się materiały elastomerowe lub tworzywa sztuczne, które zapewniają elastyczność oraz odporność na różne temperatury i ciśnienia. Dodatkowo w budowie maszyn pneumatycznych stosuje się także aluminium, które ze względu na swoją lekkość i odporność na korozję staje się coraz bardziej popularnym materiałem w konstrukcjach wymagających redukcji masy.

Jakie są zalety i wady budowy maszyn pneumatycznych

Budowa maszyn pneumatycznych wiąże się z wieloma zaletami oraz pewnymi wadami, które warto rozważyć przed podjęciem decyzji o ich zastosowaniu. Do głównych zalet należy zaliczyć prostotę konstrukcji oraz łatwość obsługi. Maszyny pneumatyczne są zazwyczaj lżejsze od swoich elektrycznych odpowiedników, co ułatwia ich transport oraz montaż. Ponadto systemy pneumatyczne charakteryzują się dużą mocą przy niewielkich rozmiarach, co czyni je idealnymi do zastosowań przemysłowych wymagających precyzyjnego ruchu. Kolejną istotną zaletą jest bezpieczeństwo ich użytkowania; sprężone powietrze nie stwarza ryzyka pożaru ani eksplozji, co czyni je bardziej bezpiecznymi niż maszyny elektryczne. Jednakże budowa maszyn pneumatycznych ma także swoje wady. Jednym z głównych problemów jest konieczność regularnej konserwacji systemu, aby uniknąć wycieków powietrza oraz zapewnić jego efektywność. Dodatkowo koszt zakupu kompresorów oraz innych elementów może być znaczny, co może stanowić barierę dla mniejszych przedsiębiorstw.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności oraz efektywności działania. W przemyśle produkcyjnym są one często wykorzystywane do automatyzacji procesów montażowych, gdzie precyzyjne ruchy są kluczowe dla jakości finalnego produktu. Siłowniki pneumatyczne umożliwiają szybkie i dokładne wykonywanie operacji takich jak podnoszenie, przesuwanie czy zaciskanie komponentów. W branży spożywczej maszyny pneumatyczne służą do pakowania produktów oraz transportu surowców w zamkniętych systemach transportowych, co minimalizuje ryzyko zanieczyszczenia. W sektorze motoryzacyjnym wykorzystuje się je do malowania oraz lakierowania pojazdów dzięki możliwości precyzyjnego dozowania farby pod ciśnieniem. Również w logistyce maszyny pneumatyczne odgrywają ważną rolę; systemy transportu pneumatycznego pozwalają na szybkie i efektywne przenoszenie towarów między różnymi punktami magazynowymi. Dodatkowo maszyny te znajdują zastosowanie w branży budowlanej do obsługi narzędzi takich jak młoty udarowe czy wiertarki pneumatyczne, co zwiększa wydajność pracy na placu budowy.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

W ostatnich latach budowa maszyn pneumatycznych znacząco ewoluowała dzięki wprowadzeniu nowoczesnych technologii, które zwiększają ich efektywność oraz funkcjonalność. Jednym z kluczowych trendów jest automatyzacja procesów, która pozwala na zdalne sterowanie maszynami pneumatycznymi oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych, operatorzy mogą na bieżąco śledzić parametry pracy urządzeń, co pozwala na szybką reakcję w przypadku awarii lub nieprawidłowości. Kolejnym innowacyjnym rozwiązaniem jest wykorzystanie technologii Internetu Rzeczy (IoT), która umożliwia integrację maszyn pneumatycznych z siecią, co otwiera nowe możliwości w zakresie analizy danych oraz optymalizacji procesów produkcyjnych. Wprowadzenie sztucznej inteligencji do systemów pneumatycznych pozwala na automatyczne dostosowywanie parametrów pracy do zmieniających się warunków, co zwiększa efektywność i oszczędność energii. Również rozwój materiałów kompozytowych oraz lekkich stopów metali przyczynia się do redukcji masy maszyn pneumatycznych, co wpływa na ich mobilność oraz łatwość w obsłudze.

Jakie są przyszłe kierunki rozwoju maszyn pneumatycznych

Przyszłość budowy maszyn pneumatycznych zapowiada się obiecująco, z wieloma kierunkami rozwoju, które mogą znacząco wpłynąć na ich zastosowania oraz efektywność. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów przemysłowych, która będzie wymagała coraz bardziej zaawansowanych systemów sterowania i monitorowania. W miarę jak technologia IoT staje się coraz bardziej powszechna, maszyny pneumatyczne będą mogły być integrowane z innymi urządzeniami w zakładach produkcyjnych, co pozwoli na tworzenie inteligentnych fabryk. Kolejnym kierunkiem rozwoju jest poszukiwanie bardziej ekologicznych rozwiązań, które zmniejszą zużycie energii oraz emisję hałasu związane z pracą maszyn pneumatycznych. Inżynierowie będą dążyć do projektowania bardziej efektywnych układów sprężania powietrza oraz systemów recyklingu energii, co przyczyni się do zmniejszenia śladu węglowego tych urządzeń. Również rozwój materiałów o lepszych właściwościach mechanicznych i termicznych może prowadzić do powstawania lżejszych i bardziej wytrzymałych konstrukcji.

Jakie są koszty związane z budową maszyn pneumatycznych

Koszty związane z budową maszyn pneumatycznych mogą być zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, rodzaj zastosowanych materiałów czy technologia produkcji. Na początku należy uwzględnić wydatki na zakup komponentów, takich jak kompresory, zbiorniki powietrza, siłowniki czy zawory. Koszt tych elementów może znacznie różnić się w zależności od producenta oraz specyfikacji technicznych. Dodatkowo warto pamiętać o kosztach związanych z montażem oraz uruchomieniem maszyny; często konieczne jest zatrudnienie specjalistycznych ekip inżynieryjnych, co generuje dodatkowe wydatki. Kolejnym istotnym aspektem są koszty eksploatacji, które obejmują zużycie energii elektrycznej potrzebnej do działania kompresorów oraz regularną konserwację systemu. Warto również uwzględnić koszty ewentualnych napraw oraz wymiany uszkodzonych komponentów. W dłuższej perspektywie czasowej inwestycja w maszyny pneumatyczne może przynieść znaczne oszczędności dzięki ich wysokiej wydajności oraz niskim kosztom eksploatacji w porównaniu do innych technologii.

Jakie są wyzwania związane z budową maszyn pneumatycznych

Budowa maszyn pneumatycznych wiąże się z różnymi wyzwaniami, które mogą wpływać na ich efektywność oraz niezawodność działania. Jednym z głównych problemów jest konieczność zapewnienia odpowiedniej jakości materiałów używanych do produkcji komponentów. Niskiej jakości materiały mogą prowadzić do awarii lub skrócenia żywotności maszyny, co generuje dodatkowe koszty związane z naprawami i przestojami w produkcji. Kolejnym wyzwaniem jest optymalizacja procesów produkcyjnych; inżynierowie muszą dążyć do stworzenia jak najbardziej efektywnych układów sprężania powietrza oraz transportu medium w systemie. Ponadto konieczność dostosowania maszyn do różnych warunków pracy i specyfikacji klientów może wymagać dużej elastyczności ze strony producentów. Również regulacje prawne dotyczące bezpieczeństwa pracy i ochrony środowiska stają się coraz bardziej rygorystyczne, co wymusza na firmach dostosowanie swoich produktów do nowych norm.

Jakie są przykłady zastosowań maszyn pneumatycznych w codziennym życiu

Maszyny pneumatyczne mają wiele zastosowań nie tylko w przemyśle, ale również w codziennym życiu, gdzie ułatwiają wiele czynności i poprawiają komfort użytkowania różnych urządzeń. Przykładem mogą być narzędzia pneumatyczne stosowane przez majsterkowiczów i profesjonalistów w warsztatach; wiertarki, szlifierki czy młoty udarowe działające na zasadzie sprężonego powietrza charakteryzują się dużą mocą i precyzją działania. Dzięki nim prace remontowe czy budowlane stają się szybsze i mniej męczące dla użytkownika. W branży motoryzacyjnej maszyny pneumatyczne wykorzystywane są do obsługi pojazdów; kompresory powietrza służą do napełniania opon czy czyszczenia elementów silnika sprężonym powietrzem. W gospodarstwach domowych również można spotkać zastosowanie technologii pneumatycznej; np. odkurzacze przemysłowe często wykorzystują sprężone powietrze do efektywnego zbierania kurzu i brudu. W medycynie maszyny pneumatyczne znajdują zastosowanie w urządzeniach diagnostycznych czy sprzęcie chirurgicznym, gdzie precyzyjne działanie ma kluczowe znaczenie dla bezpieczeństwa pacjentów.